Производство тротуарной плитки своими руками дома

Производство тротуарной плитки по технологии вибролитья – это интересный домашний бизнес с небольшими вложениями. У данной бизнес идеи 2 основных преимуществ: 1 хорошая рентабельность, 2 увлекательный сам процесс производства (хочется работать все больше).

Вам не потребуется само-мотивация для перевыполнения производственных планов. Если придерживаться всех правил технологии, то весь производственный процесс напоминает игру. Плитка производится настолько просто, быстро и красиво, что невозможно оторваться. Чем больше вы «играете», тем больше вы зарабатываете. Наверное, это идеальный бизнес с элементами игрофикации. Он не требует больших затрат при этом его рентабельность выше 100%.

Тротуарная плитка – это строительный материал который обладает стабильным спросом и самым продолжительным периодом сезона активных продаж. Ведь плитку кладут и при температуре ниже нуля. Более того данный бизнес не имеет производственных отходов. Бракованную продукцию можно переработать. Это очень важное преимущество.

Организация домашнего производства плитки

Данная бинес-идея оптимизирована под домашний бизнес и ее не сложно реализовать при минимальных вложениях. Этапы организации производственного бизнеса в домашних условиях:

- Вибростол делаем своими руками (схема указана ниже).

- Формы из полиуретана также делаем сами (подробное описание в бизнес идее).

- Бетономешалка на 130л. лучше купить (это самое дорогое оборудование в данном бизнесе).

Сырье:

- цемент марки А-Ш-400 (можно и более высокого качества, на цементе не экономить!);

- отсев;

- пигментный краситель;

- пластификатор C-3 жидкий (можно аналог или заменитель, главное качественный);

- вода.

Дополнительные инструменты:

- ведро 10л.;

- лопата подборочная;

- кельма;

- резиновые перчатки.

Чтобы весь процесс производства был похож на игру, нам следует все правильно подготовить без всяких компромиссов. Рассмотрим базовые этапы производства:

- Приготовление полусухого цветного бетона для вибролитья.

- Вибролитье тротуарной плитки и бордюр в формах.

- Суточная выдержка и распалубка.

Вот и все! Далее процесс изготовления плитки циклически повторяется.

Смесь для изготовления тротуарной плитки

Перед началом работы следует увлажнить стенки бетономешалки с помощью двух ведер воды. После 2-ух минутного увлажнения стенок простой воды, выливаем всю воду из бетономешалки. Этот прием позволит нам более качественно вымешать полусухую бетонную смесь. Кроме того бетон не будет сильно прилипать к стенкам мешалки и ее легко будет мыть после работы.

Производственные этапы в деталях. Пропорции компонентов смеси для изготовления цветной тротуарной плитки и бордюр.

Цветной полусухой бетон для вибролитья. Рецепт приготовления состава цветного полусухого бетона:

- ведра цемента А-Ш-400;

- ведра воды;

- ведра отсева;

- 200г. пигментного красителя;

- пластификатор в соответствии с инструкцией по применению указанной на канистре (разные производители пластификаторов разбавляют с разной концентрацией).

Сначала подготавливаем пигментный краситель. Его в смеси должно быть не менее чем 2% от объема, чтобы цвет был действительно качественным. Разбавляем его в отдельной емкости водой 1:10 (на 200мл красителя 2л воды). Тщательно вымешиваем с помощью миксера. Если порошок красителя будет плохо разбавлен водой, он не только даст плохой цвет, но и образует комками раковины в структуре изделий литых из бетона. Их придется выбраковывать и отправлять на переработку.

При подготовке полусухого цветного бетона очень важно точно придерживаться соотношения всех компонентов и тщательно их вымесить в бетономешалке. Если на 30% будет больше воды, чем норма, то прочность готового изделия упадет в 2 РАЗА!

Слишком большое количество красителя негативно отражается на прочности. Вообще наличие красителя негативно влияет на прочность, поэтому цветную плитку следует делать в 2 слоя (верхний слой – с красителем, а нижний без). Такой прием не только усилит прочность тонких бетонных изделий, но и позволит снизить расходы красителя в 2 РАЗА! Это существенная экономия ведь данный компонент самый дорогой в этой смеси. Такая экономия существенно отражается на себестоимости тротуарной плитки. Притом качество цвета остается на прежнем уровне.

Добавляем пластификатор для тротуарной плитки C-3. Благодаря пластификатору, на микро-уровне улучшаются бетонные свойства пластичности, которые нужны для создания сложных форм. Качество пластификатора легко проверить, если сделать отельный тестовый состав и увеличить его дозу в 10 раз. Тогда из бетона получается пластилин. Это наглядным примером показывает, что происходит на микро-уровне. Но пластификатор приносит еще несколько преимуществ. Во-первых, плитка сделана с пластификатором высохнет быстрее и готова к распалубке уже через сутки (без пластификатора через 5 суток). Так же пластификатор придает прочность бетонным изделиям. Важно чтобы он был качественным.

В бетономешалку заливаем 2 ведра воды (20 литров). Запускаем бетоносмеситель и добавляем 3таких же ведра цемента. Перемешиваем до образования однородной суспензии. После чего добавляем заранее подготовленный краситель. Дальше добавляем отсев – 4 ведра. Придерживайтесь всех этих советов с соблюдением поочередности действий. Ведь полусухую бетонную смесь очень сложно качественно вымешивать. Полусухой бетон для вибролитья – готов!

Технология производства тонкостенных изделий из бетона

Технология вибролитья тротуарной плитки:

- На вибростоле раскладываем полиуретановые формы. Полиуретан нейтрален к бетону, чего нельзя утверждать, говоря о пластике. Формы из полиуретана не нужно мыть (что сэкономит время производственного цикла в 2 РАЗА!) . Он более долговечен, а изготовленные в нем бетонные изделия приобретают эффект глянца (с очень гладкой поверхностью). Полиуретановые изделия можно вылить своими руками в домашних условиях.

- Насыпается полусухой бетон с помощью строительной кельмы. Когда все формирующие емкости заполнены, включается вибростол. Под воздействием вибрации из полусухого бетона выталкивается жидкость и бетон уже приобретает эластичную форму (с виду чем то напоминает жиле). Когда смотришь на данный процесс, создается впечатление, как будто камень превращается в воду. Вибрация должна продолжаться до тех пор, пока в центре каждой формы не начнет образовываться пенка молочного цвета. На это уходит времени около 3-4 минуты. После чего выключаем, вибрация и чтобы убедиться, что все сделано правильно, переворачиваем одну из форм. Содержимое не должно выпасть. Вот как уплотняется бетон с малым содержанием жидкости. Соответственно прочность такого бетонного изделия очень высока.

- Тротуарную плитку следует положить для схватки и сушки в помещение, защищенное от влаги и солнца. Через сутки она готова к распалубке.

После распалубки протираем тару и повторяем этот творческий процесс в повторном цикле.

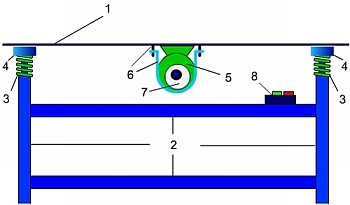

Вибростол своими руками

Изготавливаем рабочий вибростол для производства тротуарной плитки и других тонкостенных бетонных изделий по технологии вибролитья. Для этого нам потребуются:

- Лист метала с толщиной 5мм и размерами 1,5м. x 1м. для изготовления столешницы.

- Угольники с толщиной 3мм, размерами сторон 5см x 5см.

- Пружины – 4шт. с внешним диаметром – 5см и внутренним 4,5см. Шаг витка приблизительно такой же, как у пружин мотоциклетных амортизаторов. Но высота пружин не более 8-ми см.

- Отрезки с трубы – 4шт. для создания чаш под пружины. Их размеры: внутренний диаметр – 5,2см, высота – 3-4см.

- Электронаждак с мощностью 1кВт. с двумя белыми наждачными камнями (диаметр камня 10-15см., толщина 2-3см.) на сквозном валу и с защитными кожухами.

- Лист оцинковки (10см. x 50см.) и два больших болта с шляпками под потаи (диаметр 10мм., длина 10см. с мелкой резьбой шаг 1), для создания крепления наждака к столу.

- Два противовеса (диаметр 12см., толщина 2 см.). Их следует закрепить на сквозном валу наждака и закрыть защитными кожухами.

- Тумблер, кабель и вилка.

Все детали собираем в целое устройство, как показано на схематическом рисунке. В столешнице по центру просверливаются 2 отверстия для крепления с нижней стороны электродвигателя с противовесами. С нижней части с помощью сварочного аппарата привариваются чашки по четырем углам напротив ножек стола. Из угольников делается нижняя часть стола – ножки, которые соединены между собой для прочности. На ножки закрепляются пружины, на которые насаживаются чашки со столешницей. С нижней стороны стола с помощью оцинкованного листа (который играет роль хомута) прикручивается электронаждак мощностью на 1кВт. Он же создает вибрацию за счет вращения веса со смещенным центром. Чем дальше от центра, тем сильнее вибрация.

Самодельный вибростол в несколько раз дешевле обойдется фабричного. Но его возможностей вполне достаточно для домашнего производства.

При загрузке стола формами с бетоном важно его не перегружать и учитывать, чем меньше веса находится на столе, тем выше вибрация. Уровень вибрации должен быть таким, чтобы бетон в формах не отбивался от их стенок.

Внимание! Груз для вибрации должен быть надежно зафиксированы на валу наждака. Безопасность – прежде всего!

Слишком много или мало вибрации негативно влияет на качество изделий. В центре самодельного стола будет особенно низкая вибрация. В то время как в местах, где установлены пружины, может быть повышена вибрация за счет аккумуляции. Поэтому самодельный вибростол не должен быть загружен на 100% поверхности. Раскладывая формы, не стоит их класть в центре и по углам. Таким образом, стол будет загружен приблизительно на 70%, а вибрация в формах будет равномерна.

Самое главное не забывайте соблюдать технику безопасности!

Формы для тротуарной плитки своими руками

Формы из полиуретана обладают целым рядом преимуществ по сравнению с пластиком. Полиуретан абсолютно нейтрален к бетону. Это позволяет отказаться от использования смазки для пластиковых форм. Но главное преимущество полиуретановых форм – это исключение трудоемкого процесса, такого как мытье каждой посудины.

Обычные пластиковые емкости нужно мыть каждый раз перед вибролитьем. На это уходить самая большая часть времени работы. В домашнем производстве мытье пластиковых форм снизит производительность в 2 РАЗА! Полиуретановые формы нужно только протереть слегка увлажненной тряпочкой.

Чтобы вылить самому формы из полиуретана необходимо:

- разборная коробка, которая будет играть роль опалубки;

- готовое изделие из бетона (плитка, бордюр, отлив и т.п.);

- разделительная смазка, которая нейтральна к полиуретану;

- компоненты A и B для приготовления самого полиуретана.

Поэтапное описание холодного литья полиуретановых форм в домашних условиях:

- Подготовка изделия, которое будет выступать в роли модели-образца для формы. Следует тщательно вытереть и просушить модель-образец и опалубку. После чего равномерно наносим кистью разделительную смазку на поверхность модели и опалубки. Слой разделительного агента должен быть настолько тонким, чтобы была возможность передать форме структуру декоративного узора (при сложных узорах можно разделитель прогреть феном после нанесения для повышения эффективности передачи рельефа). Потом даем смазке высохнуть примерно 10 минут.

- Подготовка жидкого полиуретана перед литьем формы. На электронных лабораторных весах взвешиваем компоненты (полиол часть A) и (изоционат часть B) для смешивания в пропорции 1:1. Температура компонентов должна быть комнатной плюс 21-24 градуса. При смешивании лучше использовать одинакового объема посуду с компонентами. В течении от 2-ух до 4-ех минут смешивайте миксером на средних оборотах вращая против часовой стрелки, чтобы не допустить образования воздушных пузырьков.

- Заливка опалубки жидким полиуретаном. После смешивания у нас есть не более 10-ти минут, чтобы качественно залить опалубку пока продолжается «время жизни» компаунда (процесс перехода из жидкого состояния в гелеобразное). Совет: заливать лучше с одного угла, чтобы полиуретан равномерно покрывал поверхность модели-образца как поток вулканичной лавы до заполнения под необходимый уровень в опалубке.

- Распалубка. После литья изделия нельзя беспокоить на протяжении суток. А после 24-х часов распалубку необходимо выполнять очень аккуратно, чтобы не повредить еще свежую форму. Эксплуатировать полученную форму можно не раньше чем через 4 дня, чтобы форма набрала свою максимальную прочность и прослужила несколько сотен циклов формообразования.

Преимущества фигурных элементов мощения

Тротуарная плитка это самое рациональное покрытие для территорий по целому ряду основных причин:

- Мобильность. Плитку можно убрать и перенести на другое место. Можно заменять частями при испорченности в период эксплуатации. Например, появление жирных пятен от автомобильного масла и т.п.

- Безопасность для здоровья. Плитка не выделяет токсичный запах в жару как асфальт.

- Прочность. Плитку не пробивают растения, как в асфальте. Она не трескается под влиянием перепадов температур как бетонная заливка.

- Эстетика и красота. Благодаря творческим идеям создана целая технология в ландшафтном дизайне ФЕМ (фигурные элементы мощения). Из разных цветов и форм тонкостенных бетонных изделий, можно вымащивать целые шедевры.

- Доступная цена за квадратный метр.

Существует и много других незначительных плюсов в покрытии ФЕМ (впитывание воды между стыками, качественное распределение нагрузки на поверхность и т.п.). Список можно еще продолжать. Но и этого достаточно чтобы оценить пользу данного строительного материала и востребованность его на строительном рынке в долгосрочной перспективе.

Визуальный обзор 3D моделей домов и коттеджей в разрезе для анализа планировки комнат.

Производство тротуарной плитки из резиновой крошки автомобильных шин.

Производство тротуарной плитки из резиновой крошки автомобильных шин.